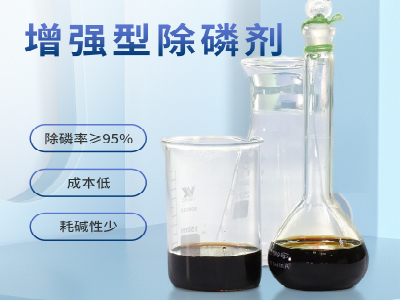

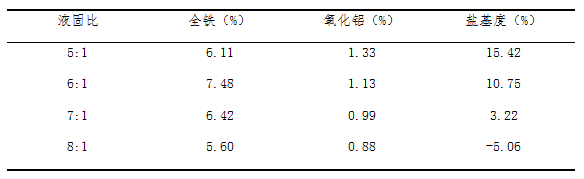

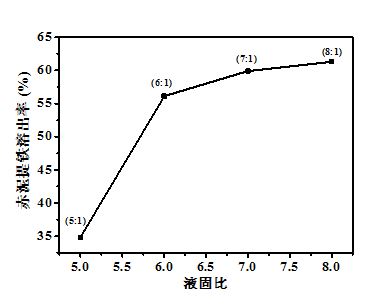

称取40g赤泥提铁渣于三口烧瓶中,按照液固比5:1、6:1、7:1及8:1的比例加入钛白副产酸,调整好搅拌转速。在105 ℃条件下回流搅拌反应60 min,反应结束后,真空抽滤。再向滤液中投加一定量的氯酸钠反应15 min,得到的PAFS检测全铁、氧化铝、盐基度的指标,检测结果如下表:

将滤渣烘干计算溶出率,实验结果如下图:

从上图可知,随着液固比的提高,一次溶出率值也越大。从5:1增加到6:1时其溶出率的增幅最大即由34.8%增加到56.1%,而当液固比高于6:1时,如果继续增加液固比其赤泥溶出率变化幅度较小,在液固比为8:1时,赤泥提铁渣的一次溶出率最大且高达61.3%。因为本反应为碱性氧化物与强酸的中和反应,体系中酸的浓度越高,越有利于赤泥提铁渣的溶出。

从上表可以看出,制备得到的聚合硫酸铁铝产品因钛白副产酸的过量投加会导致产品的盐基度以及有效成分的含量下降,影响了产品的盐基度指标和使用效果。综合比较来看,在液固比为6:1时,赤泥提铁渣的一次溶出率可以达到56.1%,制备得到的聚合硫酸铁铝有效成分含量最高,盐基度也在理想的范围内。同时未完全溶解的一次滤渣可以进行二次酸溶来提高赤泥提铁渣的综合溶出率。基于此,实验表明最佳的液固比为6:1。

2、溶出温度对溶出率的影响

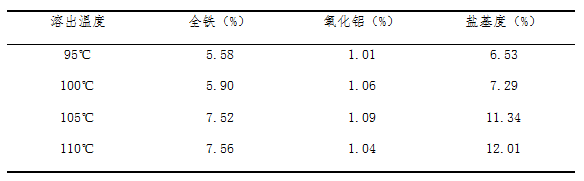

称取40 g赤泥提铁渣于三口烧瓶中,按照液固比6:1的比例加入钛白副产酸,调整好搅拌转速。分别在95 ℃、100 ℃、105 ℃、110 ℃条件下回流搅拌反应60 min,反应结束后,真空抽滤。再向滤液中投加一定量的氯酸钠反应15 min,得到的PAFS检测全铁、氧化铝、盐基度的指标,检测结果如下表:

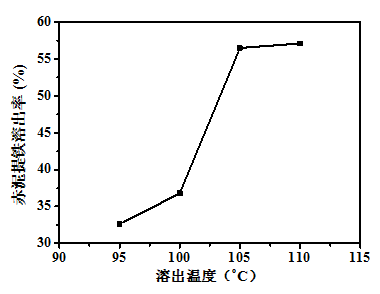

将滤渣烘干计算溶出率,实验结果如下图:

溶出时间对氧化铝的溶出率影响较小,对氧化铁的影响比较明显,这是因为铝离子的反应活化能较铁离子反应活化能要更低。从上图可知,聚合硫酸铁铝溶出率随着溶出时间的增加而调高,80 min时溶出率高达65.2%。继续延长到100 min时溶出率最大,达到了66.0%,与80 min相比较溶出率变化不大。但过长的溶出时间也意味着过高的能耗,基于此,最佳的溶出时间为80 min时,即溶出率为65.2%。

相关文章:-------------聚合硫酸铁铝与市售混凝剂处理效果对比